الکترود چیست؟

الکترود جوش به انگلیسی Electrode ،ابزاری کاربردی برای انجام عملیات جوشکاری محسوب می شود. به دلیل نیاز بالا به انجام جوشکاری در پروژه های مختلف ساختمانی و صنعتی، انواع الکترود جوشکاری طراحی و ساخته می شود. جنس مفتول، نوع پوشش و ضخامت از مهمترین مشخصات الکترود جوش محسوب می شود.

خب، در واقع الکترود جوش عنصر مصرفی ضروری در جوشکاری قوس فلزی دستی (MMA) برای مونتاژ دو قسمت جداگانه است که به آن میله جوش یا استیک هم میگویند. الکترود جوش در یک انبر نگه داشته میشود که بخشی از تنظیمات جوش شما را تشکیل میدهد. جریان الکتریکی از آن عبور و با اتصال دادن الکترود به شیء مورد نظر آن را ذوب میکند و قوس الکتریکی ایجاد میشود.

از آنجایی که ممکن است بخواهید طیف وسیعی از فلزات با ترکیبات شیمیایی و ضخامتهای مختلف را جوش بدهید، الکترودهای مختلفی متناسب با فلز پایه شما در دسترساند.

جنس الکترود جوشکاری از چیست؟

از نظر ظاهری، الکترود جوشکاری بیشتر شبیه جرقه زن می باشد و کارآن تامین فلز پرکننده برای اتصالات جوش است.

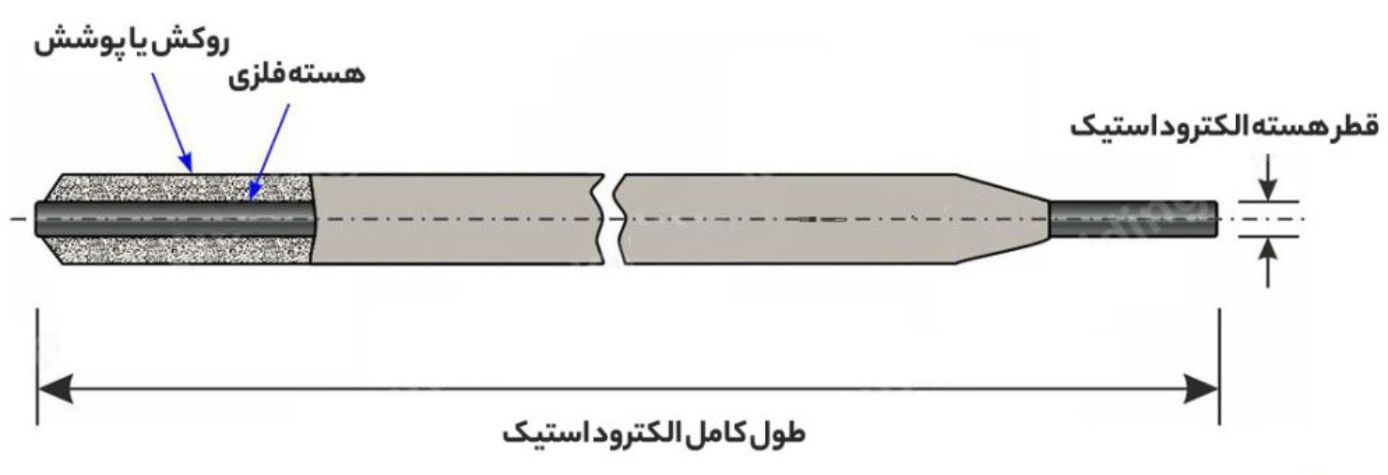

الکترود از دو بخش مجزا تشکیل شده است:

- یک هسته فلزی یا قسمت مرکزی میله

- یک روکش شکننده در اطراف هسته

خود الکترود یک مفتول از جنس فلز است و بر روی این مفتول فلزی یک لایه قرار دارد که اصطلاحاً به آن پوشش فلاکس گفته میشود. جنس پوشش فلاکس از موادی مانند اکسید سدیم، آزبست، خاک رس، آهک یا سلولز است و به بهبود عملیات جوشکاری در تست جوش کمک میکند. از جوش حاصل، برای اتصال قطعات مختلف به یکدیگر استفاده میشود و الکترود پس از ذوب شدن در فضاهای خالی بین قطعات قرار میگیرد و آنها را محکم به یکدیگر میچسباند. پوشش فلاکس باعث پایداری قوس الکتریکی ایجاد شده میگردد و در عین حال بهعنوان عایقی جهت ایجاد گاز محافظ و شکلگیری سرباره شناور بر روی سطح موردنظر قرار میگیرد و از این طریق مدت زمان خنک شدن جوش را افزایش میدهد. قطر پوشش فلاکس از روی قطر مغزی آن محاسبه میگردد.

اگرچه هسته باید با فلزی که جوش میدهید مطابقت داشته باشد، ولی روکش هم یک عنصر کلیدی و دارای چندین نقش است:

- به عنوان هادی الکتریکی اولیه برای پرایمینگ است . پرایمینگ: اولین مرحله در فرآیند جوشکاری است و در واقع فقط به اجرای الکترود بر روی فلزی که قرار است جوشکاری کنید اشاره دارد.) و از قوس در حین جوشکاری محافظت میکند.

- قوس را با توجه به موقعیت جوش (مسطح، سربالا، سرپایین یا برآمده) جهت میدهد.

- با تشکیل سربارهای که به سطح بالا میآید از حوضچه فلز مذاب محافظت میکند.

نگهداری الکترود

الکترود جوشکاری یکی از قطعات مهم در فرآیند جوشکاری است و برای نگهداری از آن باید مراقبت ویژهای صورت گیرد. در واقع اگر به نکات نگهداری از الکترود جوشکاری به خوبی توجه شود و آن را در جای مناسب و صحیحی نگهداری کرد، تضمین میشود که جوشکاری با کیفیت بالا انجام شده و جوشهای خوبی توسط آن شکل میگیرد. برای همین است که مسئله نگهداری از الکترودهای جوشکاری بسیار مهم است و باید مورد توجه افراد قرار بگیرد.

علاوه بر اینکه باید به فضای نگهداری از الکترودها توجه شود، باید به نحوه حمل و نقل آنها هم توجه کرد. افرادی که با الکترودهای جوشکاری سروکار دارند، باید آنها را به درستی حمل کنند تا هیچگونه آسیبی به آن وارد نشود. در واقع باید الکترودها را به گونهای حمل کرد که هیچگونه ضربات مکانیکی به آنها اعمال نگردد. در صورتی که به این مورد توجهی نشده و حمل آنها با اهمال صورت گیرد، ممکن است الکترود دچار شکستگی شود و هنگام جوش وارد استخر مذاب شود که این مورد سبب ایجاد انحراف در قوس میگردد. از این رو باید در نحوه حمل و نقل الکترودهای جوشکاری توجه و دقت زیادی شود.

اثر رطوبت بر روکش الکترودها

از آنجا که موفقیت جوشکاری قوس الکتریکی تا حدود زیادی به کیفیت روکش الکترود بستگی دارد، نبایستی با الکترودهایی که تمام یا قسمتی از روکش آنها ریخته شده است جوشکاری نمود.

خیس شدن یا رطوبت دیدن در برخی از انواع روکشهای الکترود میتواند مضر باشد. این خیسی باعث پایین آمدن بازده کار شده، ضمن جوشکاری بخار آب متصاعد میشود و پاشش را زیاد میکند. هچنین تخلخل در جوشکاری میتواند به خاطر همین رطوبت روکش الکترود باشد.

با توجه به موارد فوق انبار کردن و عملیات صحیح بر روی الکترود برای بدست آوردن نتایج بهینه ضروری است. روکش الکترود از نظر مکانیکی نیز آسیب پذیر است و کمی بیدقتی یا سهل انگاری در نگهداری و حمل و نقل موجب پایین آمدن کیفیت روکش می گردد.

رطوبت برای برخی از روکشها مضر است. به طور مثال الکترودهای سلولزی را پس خروج از انبار میخشکانند که به نحوه کارکرد مطلوب و کیفیت جوش آنها میتواند آسیب برساند.

درجهی حرارت دوباره خشکاندن الکترود به ترکیب و نوع و ضخامت الکترود بستگی دارد. روکشهای حاوی مواد آلی در درجه حرارت کمتر از ۱۲۰ درجه و روکشهای حاوی مواد غیر آلی تا حرارت ۳۷۰ درجه سانتیگراد میتوانند خشکانده شوند.

چند نکته برای نگهداری بهتر الکترودها

- الکترودها در اتاقک یا انبار مناسبی نگهداری شوند که حداکثر درجه حرارت و حداقل رطوبت نسبی در آن در نظر گرفته شده با شد. بهترین شرایط دمای ۶ ± ۲۶ درجه سانتیگراد و رطوبت حداکثر ۵۰٪ است.

- موقع چیدن یا جابجایی کارتنها دقت کنید تا سقوط یا پرت شدن بستهبندیها باعث خرابی الکترودها نشود.

- جوشکاری با الکترودهای آب دیده یا زنگ زده نباید انجام شود و جوشکار موظف به نپذیرفتن چنین لوازمیست. از زمان خروج الکترودها، فرد جوشکار موظف به نگهداری از آنها است.

- اگر در یک کارگاه فعال هستید بهتر است برای دراز مدت الکترود انبار نکنید. بازهی مناسب برای خرید و نگهداری الکترود، دو روز است.

- الکترودها در اتاقک یا انبار مناسبی نگهداری شوند که حداکثر درجه حرارت و حداقل رطوبت نسبی در آن در نظر گرفته شده با شد. بهترین شرایط دمای ۶ ± ۲۶ درجه سانتیگراد و رطوبت حداکثر ۵۰٪ است.

- موقع چیدن یا جابجایی کارتنها دقت کنید تا سقوط یا پرت شدن بستهبندیها باعث خرابی الکترودها نشود.

- جوشکاری با الکترودهای آب دیده یا زنگ زده نباید انجام شود و جوشکار موظف به نپذیرفتن چنین لوازمیست. از زمان خروج الکترودها، فرد جوشکار موظف به نگهداری از آنها است.

- اگر در یک کارگاه فعال هستید بهتر است برای دراز مدت الکترود انبار نکنید. بازهی مناسب برای خرید و نگهداری الکترود، دو روز است.

- دستورالعملهای نوشته شده بر روی جعبه و در دفترچه راهنمای کارخانهی تولیدکنندهی الکترودها را خواند و عملیاتی کنید.

تفاوت الکترود جوش با سیم جوش

قبل از اشاره به انواع الکترود جوش MMA، باید این نکته را ذکر کنیم که در این صنعت چند نوع اصلی الکترود و سیم جوش وجود دارند که ممکن است برخی از کاربران آنها را با هم اشتباه بگیرند. در واقع الکترود و سیم جوش ها به طور مستقیم به نوع دستگاه و نوع جوشکاری خانگی یا صنعتی مرتبط هستند.

انواع الکترود جوشکاری

به طور کلی انواع الکترود جوشکاری برق قوسی SMAW یا همان الکترود MMA در حال حاضر بر اساس فاکتورهای زیر تقسیم بندی میشود:

در ادامه این مقاله به توضیح هر کدام از آنها خواهیم پرداخت.

♦ از لحاظ قطر

♦ از لحاظ نوع پوشش

♦ از لحاظ ساخت

♦ از لحاظ جنس مفتول

♦ از لحاظ ضخامت پوشش

انواع الکترود جوشکاری از لحاظ قطر

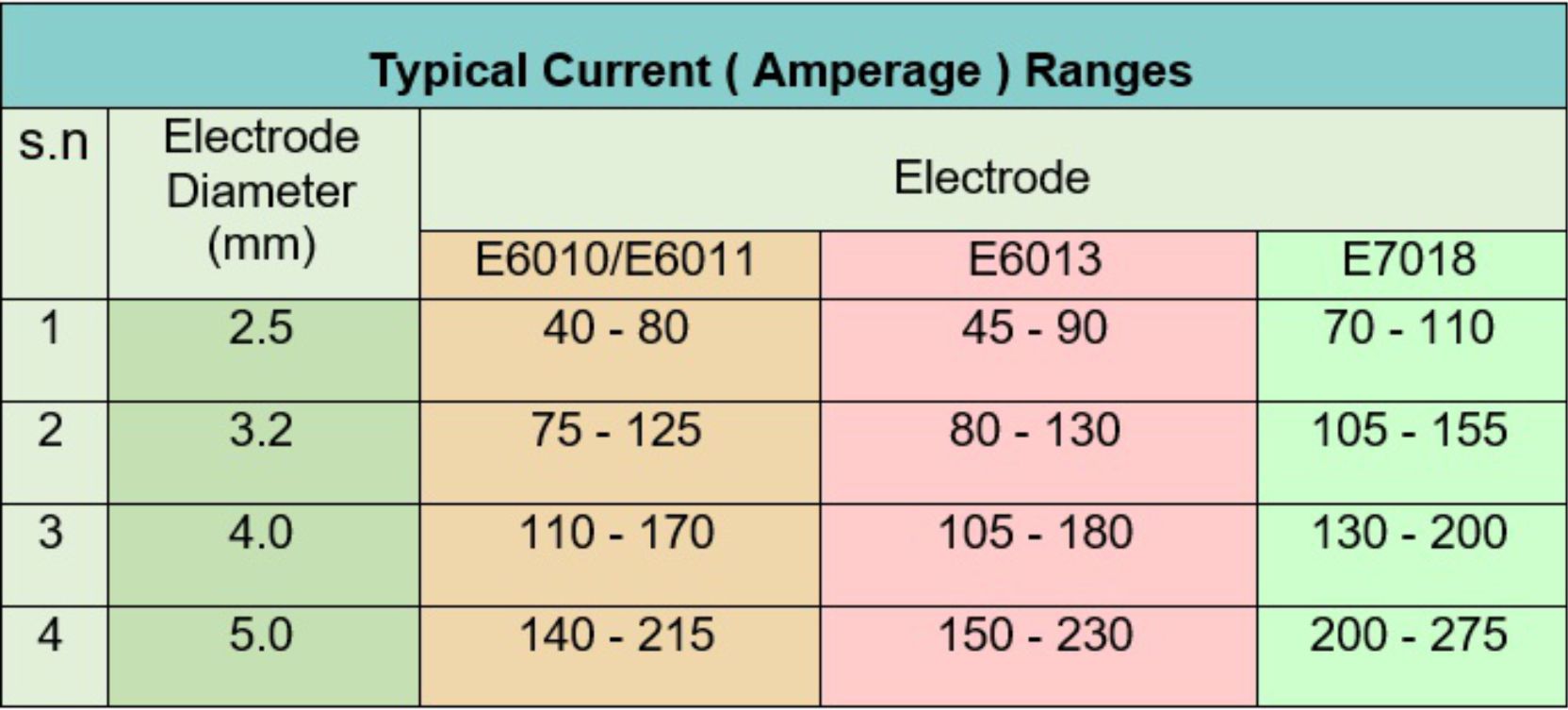

به جرات میتوان گفت که سایز الکترود مهمترین پارامتر انتخاب آن است. نمره و قطر الکترود ارتباط مستقیم با میزان قدرت و خروجی آمپر دستگاه دارد. هرچه قطر الکترود بیشتر باشد، توان ذوب بیشتری را میطلبد و به این ترتیب اینورتر جوشکاری نیز باید آمپراژ بالاتری داشته باشد. در طرف مقابل هم، هر چه قطر الکترود بیشتر و دستگاه آمپر بالاتری داشته باشد، قوس و جرقه تولیدی قویتر بوده و برای ذوب فلزات ضخیمتر کاربرد دارد. بنابراین یک الکترود کوچک و نازک لزوما ضعیف نیست، بلکه به درد جوشکاری با جریان پایین در ورق ها و قطعات نازک میخورد.

همانطور که در جدول بالا مشاهده میکنید علاوه بر تاثیر سایز الکترود، نوع پوشش و جنس الکترودها نیز این بازه جریان را تغییر میدهند. به طول مثال الکترود E7018 سایز 5 میتواند بین 200 تا 275 آمپر جریان کار کند اما مثلا همان سایز 5 در الکترود مدل E6010 دامنه جریان کاری بین 145 تا 215 آمپر خواهد داشت. هر سایز الکترود با توجه به جنس و نوع پوشش در یک محدوده مشخصی از جریان کار میکند و خارج از این بازه و استفاده از آنها روی قطعات نامربوط فلزی، راندمان و کیفیت جوشکاری را تغییر خواهد داد.

منظور از ذوب الکترود دائمی و مقطعی

در مشخصات فنی اینورترهای جوش قوسی معمولا دو حالت استفاده در جلوی سایز الکترودها نوشته میشود:

♦ دائمی

♦ مقطعی

منظور از دائمی این است که آن دستگاه میتواند آن سایز الکترود مربوطه را به صورت دائم ذوب کند و اتفاق برای دستگاه نیفتد. اینورتر در کار با آن سایز الکترود بیش از اندازه داغ نخواهد شد و توقف ناخواستهای در کار نخواهد بود. به طور مثال بسیاری از اینورترهای جوشکاری زیر 200 آمپر امکان جوشکاری سایز الکترود 4 و 5 را به طور دائمی ندارند و تنها به صورت مقطعی میتوانند این الکترودها را ذوب کنند.

منظور از ذوب مقطعی آن است یک دستگاه جوش نمیتواند به شکل دائمی و بدون توقف آن سایز از الکترود را ذوب کند؛ برای همین هنگام کار با آن سایز الکترود نیاز است تا کاربر ضمن کوتاه کردن هر نوبت جوشکاری، به دستگاه فرصت خنک شدن بدهد و ترجیحا با آن سایز الکترود تنها در صورت لزوم کار کند.

انواع الکترود جوشکاری از لحاظ نوع پوشش

دومین فاکتور مهم، جنس قطر پوشش داده شده هر الکترود است. 5 دسته کلی در جنس عایق و روکش الکترودها وجود دارد که هر کدام به چند جنس و زیرشاخه تقسیم میشوند.

الکترود قلیایی

محبوب ترین و پر مصرف ترین الکترود مصرفی که خود دارای چند مدل بر اساس ترکیب مواد به کار رفته در عایق بوده و در انواع الکترود فلورید کلسیم، کربنات منیزیم و کربنات کلسیم وجود دارد. این کالا در موارد زیادی چون جوش مخازن، موتورخانه ها، صنعت کشتی سازی، نیروگاه ها، قطعات در معرض امواج و اشعه و... کاربرد دارد. الکترود قلیایی پاشش ذرات کمی دارد؛ وجود نرمی، عدم تلاطم و ایجاد گاز محافظ در سطح جوشکاری به دلیل تولید گاز مونوکسیدکربن و دی اکسید کربن ناشی از ذوب شدن عایق این الکترود، باعث بالا رفتن کیفیت جوشکاری خواهد شد. عدم ترک خوردن جوش نهایی، مقاومت در برابر ضربات و البته چسبندگی گل جوش (سرباره) در نوک آن، استفاده از الکترود قلیایی را به صورت عمودی فراهم میکند.

اما در طرف مقابل، الکترود قلیایی در جریان DC برای رسیدن به بهترین نتیجه، نیاز به تنظیم دقیق آمپر و تنظیم فاصله مشخص و یکسان از سطح کار دارد. برای همین معمولا استادکاران جوشکاری و افراد با تجربه بالاتر، راندمان بهتری در کار با این الکترود خواهند داشت. یکی از پر مصرف ترین مدل های الکترود قلیایی کد 7018 است.

الکترود رتیلی

دو نوع معروف پوشش الکترود روتیلی از جنس اکسید تیتانیوم و پودر آهن ساخته شده و برخلاف نوع قلیایی، به دلیل ایجاد قوس آسان، به راحتی توسط تمام اشخاص قابل استفاده است. تیتانیوم و پودر آهن موجود در هر دو نوع آن، قوس را پایدار و یا به اصطلاح یونیزه میکند و برای استفاده در هر دو جریان AC و DC مناسب خواهد بود. این پایداری سریع قوس و غلظت مناسب سرباره، الکترود روتیلی را برای جوشکاری گوشه، تخت، گلویی و نقاط سخت و دشوار آماده کرده و بر روی فلزات غیر آهنی مثل آلومینیوم جوابگوست. از الکترود رتیلی بیشتر برای اتصال ورق های نازک و کاربری عمومی استفاده شده و گرده آن با کمترین پاشش، خط جوشی منظم با ظاهری دلنشین ارائه میدهد. از معروف ترین این الکترودها کد و مدل 6013 است.

الکترود سلولزی

احتمالا دقت کردهاید که در دفترچه راهنمای برخی دستگاه های اینورتر خانگی قید شده: امکان کار با تمام الکترودها غیر از سلولزی. یا برعکس، در اینورترهای جوشکاری که دارای قابلیت کار با الکترود سلولزی هستند کاملا به این مورد اشاره شده است. دلیل آن خاص بودن این مدل الکترود در زمان جوشکاری است. الکترود سلولزی با چند پوشش متنوع مثل سدیم-سلولز و پتاسیم-سلولز عرضه شده که در نوع اول معمولا 30% سلولز و در نوع دوم 40% از این ماده به همراه پودر آهن به کار رفته است. در زمان سوختن این الکترود، گازهای هیدورژن و دی اکسید کربن تولید میشود که کاملا حوضچه مذاب را محافظت کرده و باعث یونیزاسیون آن میشود.

الکترودهای سلولزی تنها برای جریان برق مستقیم و DC مناسب خواهند بود و برای صنایع لوله کشی، تاسیسات گاز، پتروشیمی و نفت و... کاربرد زیادی خواهند داشت. ضمن اینکه به دلیل وجود مواد فرار در این جنس پوشش و وجود گل جوش نازک و غیر چسبنده، دود زیادی هنگام جوشکاری تولید میشود. دو مدل معروف الکترود 6010 و الکترود 6011 در نوع سلولزی ساخته میشوند.

الکترود اسیدی

الکترود اسیدی در ترکیبات مختلفی چون کربنات-منگنز، آهن-سیلیکون و پوشش فلاکس آهن ساخته شده و دارای ضخامت لایه بیشتری نسبت به مدل های قبلی است. این مدل به دلیل انعطاف بالا و مقاومت در برابر ضربه میتواند براحتی در تمام جهات افقی، عمودی و... استفاده شود. گل جوش و سرباره آنها براحتی جدا میشود و ایجاد قوس با این تیپ الکترود از نوع الکترود قلیایی آسان تر خواهد بود. الکترود اسیدی عمق نفوذ زیادی ندارد اما جوش حاصل از آن هموار و براق خواهد بود. از مدلهای این تیپ میتوان به الکترود مدل 7027 اشاره کرد.

الکترود اکسیدی

آخرین نوع الکترود MMA با پوشش ترکیبی در جنس های اکسید منگنز، اکسید آهن و سیلیکات ساخته میشود. این مدل میتواند در هر دو جریان متناوب AC و مستقیم DC کار کند و برای فلزات آهنی و غیر آهنی کاربردی خواهد بود. هر چند خط جوش نهایی در این محصول منظم و صاف است اما گل جوش الکترود اکسیدی ضخیم و سنگین بوده و اتصال حاصل از آن استحکام و مقاومت بالایی نخواهد داشت. کارکرد، جنس و ساختار این تیپ مشابه با نوع قلیایی بوده و تنها فرق آن در داشتن پودر آهن است. برای همین از جمله کدهای الکترود محبوب که هم نوع قلیایی دارد و هم نوع اکسیدی میتوان به مدل 7018 اشاره کرد.

انواع الکترود جوشکاری از لحاظ جنس مفتول

• الکترود با مفتول فولاد زنگ نزن

• الکترود با مفتول فولاد کم کربن

• الکترود با مفتول نیکل

• الکترود با مفتول آلومینیومی

انواع الکترود جوشکاری از لحاظ ضخامت پوشش

• الکترود جوشکاری با پوشش نازک

• الکترود جوشکاری با پوشش متوسط

• الکترود جوشکاری با پوشش ضخیم

• الکترود جوشکاری با پوشش خیلی ضخیم

تحلیل نامگذاری انواع الکترود جوشکاری

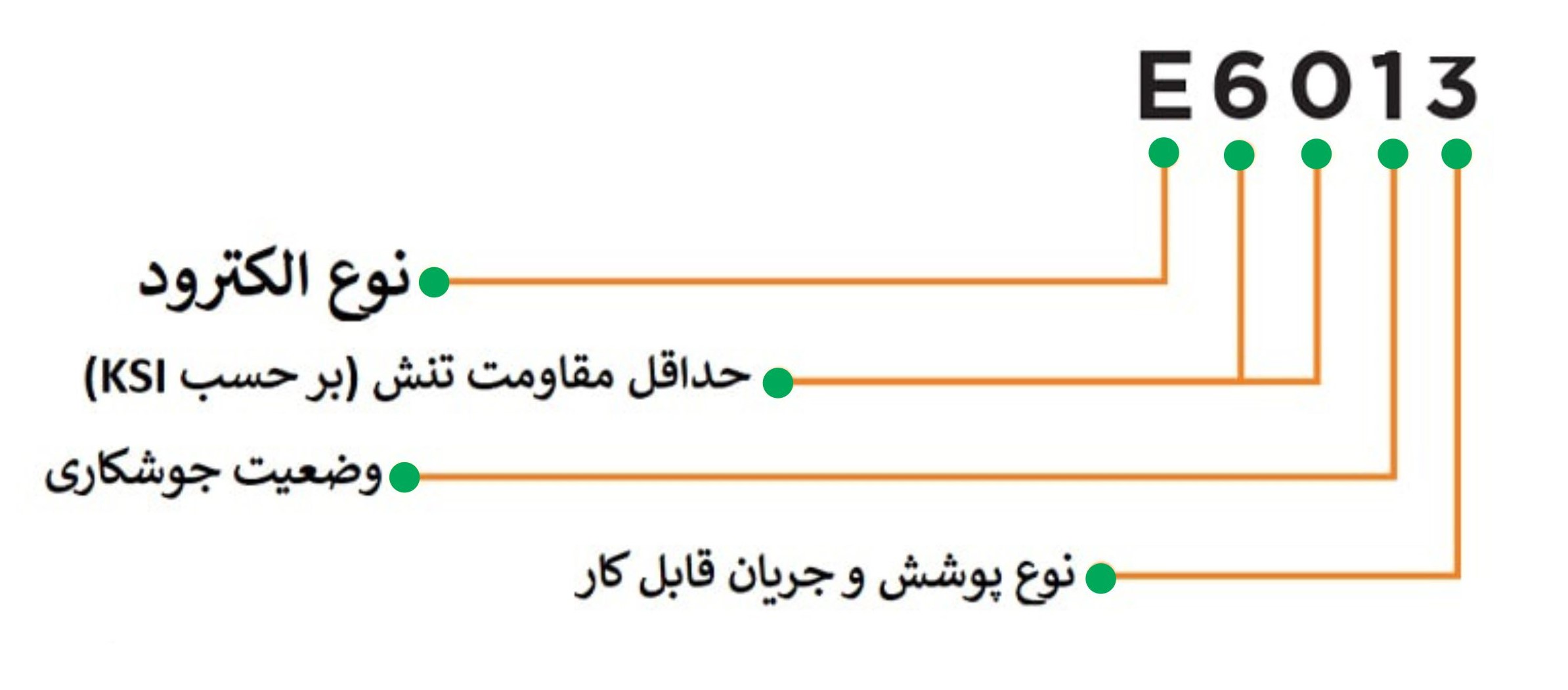

بر روی هر الکترود یک کد ترکیبی (حرف انگلیسی + اعداد) حک شده که هر حرف و رقم آن به یک معنای خاص است که در واقع دارای یک جدول انتخاب الکترود جوشکاری است. این ترکیب بر اساس استاندارد جهانی انجمن جوشکاری آمریکا American Welding Society یا AWS شکل گرفته که با فهمیدن معنی هر عدد و حرف میتوان به کاربری و شناخت کامل یک الکترود پی برد. ترکیب این عبارات به معنای زیر است:

کاراکتر اول

اولین شناسه که یک (یا دو) حرف انگلیسی خواهد بود در بیشتر اوقات با حرف E آغاز میگردد. این حرف E به این معناست که آن الکترود مخصوص جوش قوسی است. اگر به جای حرف E، حروف RG نوشته شده باشد، یعنی الکترود برای جوشکاری گازی (مثل اکسیژن و...) مناسب بوده و در صورت نوشته شدن حروف ER یا RB، آن سیم جوش مخصوص تزریق جوش صنعتی (غیر الکترودی) برای اتصالات غیر آهنی خواهد بود.

نکته: تمام الکترودهای جوش MMA و جوشکاری SMAW با حرف E شروع میشوند.

کاراکتر دوم و سوم

ارقام بعدی یک جفت عدد است که میزان کشش و مقاومت کششی الکترود را بر اساس کیلوپوند بر اینچ مربع KSI و یا 1000 PSI نشان میدهد. یعنی مثلا عدد 60 به معنای 60000 PSI مقاومت تنشی الکترود در برابر فشار برای پاره کردن آن است.

کاراکتر چهارم

عدد بعدی به معنای وضعیت و حالت جوشکاری مناسب برای آن الکترود است. بنا به جنس پوشش ممکن است برخی الکترودها برای برخی موقعیت های افقی و عمودی کار مناسب نباشند. این عدد وضعیت استاندارد جهت جوشکاری با الکترود را نشان میدهد:

عدد 0 به معنای کلاس سازی نشدن الکترود است.

عدد 1 به معنای امکان استفاده الکترود در تمام زوایای نرمال (غیر از موقعیت سرازیر و عمودی) است.

عدد 2 به معنای این است که الکترود تنها در موقعیت تخت و افقی قابل استفاده خواهد بود.

عدد 3 به معنای این است که الکترود تنها در موقعیت افقی قابل استفاده خواهد بود.

عدد 4 به این معناست که الکترود علاوه بر تمام موقعیت های حالت اول، امکان استفاده سرازیر عمودی را هم دارد.

کاراکتر پنجم

آخرین عدد این ترکیب نیز یک عدد یک رقمی بین 0 تا 8 بوده و به معنای نوع و جنس پوشش الکترود و نوع جریان قابل استفاده مستقیم DC و یا متناوب AC خواهد بود

به طور مثال الکترود E6010 به این معناست که این ابزار یک الکترود قوسی بوده، مقاومت کششی و تنشی آن برابر 60 KSI یا 60000 PSI است؛ میتوان از آن برای تمام جهات و موقعیتهای جوشکاری (غیر از سرازیر و عمودی) استفاده کرد؛ و اینکه جنس روکش آن سدیم-سلولزی بوده و تنها در جریان مستقیم DC قابل استفاده خواهد بود. در عکس پایین چند عنوان مثال دیگر در کدهای مختلف و معروف و استاندارد جهانی الکترود جوش قوسی را مشاهده میکنید.

سخن پایانی

مبحث الکترودهای جوشکاری، مبحثی بسیار مهم و گسترده می باشد. ما در این مقاله سعی کردیم تا حدودی شما را با انواع الکترود و نکات نگهداری آن آشنا کنیم. امیدواریم در مقالات بعدی به ادامه این موضوع بپردازیم.

از این که با ما در این مقاله همراه بودید متشکریم.