چرا اکثر مردم جوشکاری زیر آب را عجیب می دانند؟ چون خیال می کنند ماهیت جوشکاری از آتش است. در حالی که این طور نیست. جوشکاری ماهیت قوس الکتریکی دارد. از این رو انجام آن زیر آب اصلا هم عجیب نیست. برای ایجاد قوس در خشکی، مولکول های هوا یونیزه می شوند؛ در دریا هم مولکول های آب!

تکنولوژی جوشکاری در زیر آب، به منظور ساخت و یا تعمیرات قطعات و سازه های دریایی و اقیانوسی پیشرفت کرده است.

آنچه در ادامه می خوانید:

تاریخچه جوشکاری زیر آب

لوازم و تجهیزات جوشکاری زیر آب

انواع روشهای جوشکاری زیر آب

جوشکاری مرطوب _ مزایا _ معایب

جوشکاری خشک _ مزایا _ معایب

جوشکاری پرفشار

مقایسه بین جوشکاری زیر آب و جوشکاری در هوا

الکترودهای مصرفی جوشکاری زیر آب

اثر آب بر فرایند جوشکاری زیر آب

دستگاه های مناسب جوشکاری زیر آب

کاربردهای جوشکاری زیر آب

خطرات جوشکاری زیر آب

ایمنی جوشکاری زیر آب

جمع بندی

تاریخچه جوشکاری زیر آب

جوشکاری زیر آب به زمان جنگ جهانی دوم برمیگردد که نیاز به تعمیرات سریع کشتیهای جنگی احساس میشد. تا قبل از آن زمان مجبور بودند برای تعمیرات کشتی با جوشکاری، آن را به خشکی منتقل کنند.

این مسئله با توجه به زمان بر بودن پروسه آن و نیاز به بازگشت سریع کشتیهای جنگی به میدان نبرد تقریباً غیر ممکن بود. برای همین منظور روش جوشکاری زیر آب ابداع شد.

جوشکاری زیر آب، امروزه علاوه بر کاربرد نظامی مانند ساخت و تعمیر کشتیهای جنگی و زیردریاییها، جزو جدایی ناپذیر در صنعت انرژی بخصوص نفت و گاز در ساخت و تعمیر اسکلههای نفتی شناور میباشد.

لوازم و تجهیزات جوشکاری زیر آب

منبع تغذیه باید یک دستگاه جریان مستقیم و دارای رده بندی آمپر بین 300 تا 400 آمپر باشد . ژنراتورهای سیار جوشکاری، اغلب برای جوشکاری استفاده می شوند.

کابل های جوشکاری زیر آب لازم است از کیفیت بالایی برخوردار باشند. اغلب با ایجاد خواص آب گریزی روی پوشش کابل ها، از نفوذ آب جلوگیری می شود.

الکترودهای جوشکاری زیر آب تحت استاندارد E6013 ، انجمن جوشکاری آمریکا هستند. الکترودها حتما باید ضدآب باشند .

انواع روش جوشکاری زیر آب:

جوشکاری زیر آب را با توجه به محیط اطراف جوشکاری به دو دسته زیر تقسیم بندی می شود:

- جوشكاری مرطوب (WET)

- جوشكاری خشك (DRY)

در ادامه به توضیح و بررسی انواع جوشکاری زیرآب، خواهیم پرداخت.

جوشکاری مرطوب چیست؟

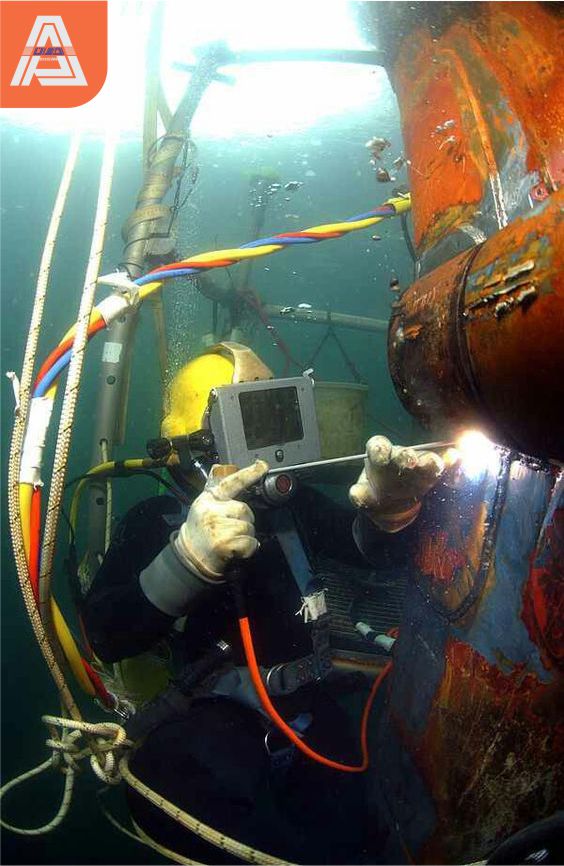

منظور از جوشکاری مرطوب، جوشکاری زیر آب و در تماس مستقیم با رطوبت است. انجام جوشکاری به این روش توسط نوعی الکترود مخصوص انجام میشود.

روند کار به صورت دستی و مانند جوشکاری بیرون از آب است.جوشکار در انجام این جوشکاری آزادی عمل بالایی دارد. به همین دلیل جوشکاری مرطوب یک جوشکاری کارآمد است که از نظر اقتصادی مقرون بصرفه میباشد.

منبع تغذیه این جوشکاری بر روی سطح قرار میگیرد و با استفاده از کابلهای مخصوص به جوشکار متصل میشود.

عملکرد جوشکاری مرطوب

پروسهی جوشکاری مرطوب در زیر آب طی مراحل زیر صورت میپذیرد:

قطعه کاری که قرار است جوش داده شود به یک طرف مدار الکتریکی متصل بوده و الکترود فلزی در طرف دیگر مدار. این دوقسمت از مدار (الکترود و قطعه کار) کمی به یکدیگر نزدیک شده ولی بعد از مدتی از یکدیگر فاصله میگیرند. در حین نزدیک شدن الکترود به قطعه کار، جریان الکتریکی وارد شکاف شده و باعث ایجاد یک جرقه الکتریکی پایستار میشود

(قوس) باعث ذوب شدن فلز در آن ناحیه و شکل گرفتن حوضچه جوش میشود. در این زمان، نوک الکترود ذوب شده و ذرههای کوچک فلز در حوضچه مذاب جمع میشود.

در طول این عمل، جریان مذابی، نوک الکترود را پوشش داده و روکش الکترود گاز محافظ را ایجاد میکند.که موجب استحکام بخشیدن به قوس شده و از جریان فلز مذاب محافظت میکند. قوس در یک منطقه حفره مانند ذوب میشود و جوش را پدیدار میسازد.

مزایای جوشکاری مرطوب

- چند کاره بودن و داشتن هزینه کمتر در جوشکاری مرطوب باعث شده که میل و اشتیاق بیشتری به این روش وجود داشته باشد.

- برخورداری از سرعت مناسب در هنگام اجرای طرح از دیگر مزایای این روش است.

- در مقایسه با جوشکاری خشک هزینه کمتری دارد.

- در این روش جوشکار میتواند به قسمتهایی از سازههای فرا ساحلی دسترسی داشته باشد که با استفاده از روشهای دیگر قابل جوشکاری نیست.

- احتیاج به هیچ نوع محصورسازی نبوده و بنابراین زمانی نیز برای آن تلف نخواهد شد.

- تجهیزات و دستگاههای استاندارد مرسوم به آسانی قابل استفاده است.

- به وسایل زیادی هم برای انجام جوشکاری مورد نیاز نیست.

معایب جوشکاری مرطوب

در جوشکاری مرطوب، فلز جوشکاری به سرعت آبدیده میشود. هر چند این آبدیدگی نیروی تنشپذیری را افزایش میدهد اما از میزان کشپذیری جوش کاسته و آن را سخت میکند.

حجم بالای هیدروژن تولید شده در محل جوشکاری منجر به تفکیک بخار آب شده و در نتیجه قوس ایجاد میکند. علاوه بر آن این هیدروژن تولید شده به علت گرما در فلز جوشکاری حل میگردد و شکافهای ریز و ترک خوردگی حاصل میشود. دیدپذیری کم در جوشکاری زیر آب باعث میشود جوشکار نتواند منطقه مورد نظر را جوشکاری کند.

جوشکاری خشک:

این نوع جوشکاری به دو روش انجام میشود:

اول اینکه جوشکار در محل جوش و در جای خشک میباشد و دوم اینکه فقط محل جوش و دستان جوشکار در تماس با آب نمیباشند.

در کل در این روش محل جوش در تماس مستقیم با آب قرار نمیگیرد.

در جوشکاری خشک منطقه جوشکاری باید توسط محفظه مناسب آببندی شود.

به همین دلیل یک اتاقک در اطراف سازهای که قرار است جوش داده شود قرار میگیرد.

این اتاقک با هوای فشرده و قابل تنفس پر شده و یک لوله رابط آن را به کشتی متصل میکند و وسایل مورد نیاز را برای آن میفرستد.

مزایای جوشکاری خشک

- ایمنی غواص

- جوشکاری در یک اتاقک صورت گرفته که موجب مصون ماندن جوشکار از جریانات میشود.

- کیفیت خوب جوش

- این روش توانایی ایجاد جوشهایی را دارد که حتی میتوان آن را با جوشهای موجود در فضای باز و در مجاورت هوا مقایسه کرد.

دلیل این امر این است که دیگر آبی وجود ندارد که بخواهد جوش را خاموش یا قطع کند.

نیز اینکه میزان هیدروژن تولیدی آن خیلی کمتر از جوشکاریهای مرطوب است.

- کنترل سطح آمادهسازی اتصال، هم ترازی لوله، بررسی آزمایش ضد مخرب و غیره به صورت عینی کنترل و تنظیم میشوند.

- آزمون غیر مخرب (NDT) آزمون غیرمخرب برای محیط خشک جایگاه تسهیل شده است.

معایب جوشکاری خشک

- اتاقک یا جایگاه جوشکاری تجهیزات پیچیده و خدمات پشتیبانی زیادی را مستلزم میداند و خود اتاقک به طرز غیر متعارفی پیچیده است.

- هزینه و ارزش مالی این اتاقک به صورت قابل ملاحظهای بالا بوده و بسته به عمق محل کار هزینه آن افزایش مییابد.

- عمق محل جوشکاری در کار تاثیر میگذارد، طوری که در اعماق بیشتر جمع کردن قوس و استفاده از ولتاژهای بالتر و متناسب با آن لازم و ضروری میباشد.

انجام یک کار جوشکاری بدین شکل هزینهای بالغ بر 80000 دلار دارد.

نیز گاهی اوقات نمیتوان از یک اتاقک برای چند کار مختلف استفاده کرد، که البته این مشکل بستگی به نوع کارها و میزان تفاوت آنها دارد.

دو گروه عمده از فرآیندهای جوشکاری خشک

- جوشکاری تحت فشاری معادل فشار هیدرواستاتیک آب

- جوشکاری تحت فشار اتمسفری

جوشکاری پر فشار

یک فرایند جوشکاری در فشار بالا و به طور معمول در زیر آب است.

جوشکاری پر فشار هم میتواند به صورت مرطوب در آب یا خشک در داخل یک محفظه ویژه با فشار مثبت انجام شود.

به همین دلیل عنوان جوشکاری پر فشار برای انجام فرایند در یک محیط خشک و عنوان جوشکاری زیر آب برای جوشکاری در یک محیط مرطوب استفاده میشوند.

جوشکاری زیر آب چندان عجیب نیست.

جوشکاری ماهیت قوس الکتریکی دارد و امکان روشن شدن آن زیر آب نیز وجود دارد. برای جوشکاری در خشکی، هوا یوینزه میشود و در آب، بخار آب یونیزه میشود.

کاربردهای جوشکاری پر فشار متنوع هستند و معمولاً برای تعمیر کشتیها، سکوهای نفتی دریایی و خطوط لوله انجام میشود. فولاد شایعترین ماده جوش داده شده است.

در هنگام نیاز به جوشکاری با کیفیت بالا جوشکاری پر فشار خشک نسبت به جوشکاری مرطوب زیر آب در اولویت استفاده است. دلیل آن هم افزایش امکان اعمال کنترل بر شرایط همانند استفاده از عملیات حرارتی مورد نیاز قبل و بعد از جوشکاری است. این کنترل بسیار بالاتری در مقایسه با جوشکاری مرطوب میشود.

بنابراین هنگامی که به جوش با کیفیت بسیار بالا مورد نیاز است معمولاً از جوشکاری پر فشار خشک استفاده میشود.

مقایسه بین جوشکاری زیر آب و جوشکاری در هوا :

- سرعت جوشکاری در این دو حالت فرق چندانی با هم ندارد.

- در هر دو محیط، شدت جریان را میتوان مهمترین متغیر موثر بر نفوذ در نظر گرفت.

• محیط جوشکاری و اندازه الکترود اثر کمرنگتری دارند.

- نفوذ ناقص و بریدگی کنار جوش جزء رایجترین عیوب حاصل هستند.

- ابعاد جوش در دو حالت فرق چندانی با هم ندارد.

- در ولتاژ ثابت، جوشکاری زیر آب نیاز به شدت جریان بیشتری دارد.

- در جوشکاری زیر آب درصد مواد موجود در مخلوط گازی اطراف قوس (حبابهایی تشکیل شده) در حال تغییر است. دلیل آن گرمای حاصل از قوس و تبخیر آب و نیز خارج شدن حبابهای بخار و گاز از آب است که فرکانس خروجی آنها حدودا 15 حباب در ثانیه است.

- در جوشکاری زیر آب فشار در مخلوط گازی با فشار اطراف خود برابر است، یعنی با افزایش عمق این فشار هم زیاد میشود.

- با توجه به این که هدایت حرارتی در آب 25 برابر و ظرفیت گرمایی ویژه آب نیز 3500 برابر هوا است.

الکترودهای مصرفی جوشکاری زیر آب

قطعا تفاوت زیادی بین جوشکاری زیر آب و جوشکاری معمولی وجود ندارد و الکترودهای جوشکاری زیر آب تنها گونه اصلاح شده الکترودهای قدیمی است. با توجه به اینکه در جوشکاری زیر آب هیدروژن و اکسیژن بالایی وجود دارد و همین باعث بهم خوردن کیفیت جوش می شود از این رو الکترودهای جوشکاری زیر آب دارای فوم یا پوشش پلاستیک ضد آب هستند.

سیستم کدگذاری خاصی برای این الکترودها وجود ندارد و اغلب آنها بر اساس نام تجاری شناخته شده و بر اساس قابلیت و سهولت استفاده برای جوشکاران کاربرد یافتهاند.

پرمصرفترین این الکترودها، الکترودهای مورد مصرف برای فولادهای کربنی/ منگنزی هستند.

خواص مکانیکی جوش زیر آبی به شدت به عمق جوشکاری وابسته بوده و با افزایش عمق محل جوشکاری، این خواص کاهش مییابند.

با افزایش عمق، فشار افزایش مییابد.

این امر باعث ورود اکسیژن ناشی از تجزیه آب و افزایش مقدار آن و در نتیجه کاهش منگنز و سیلیکون و افزایش کربن در حوضچه جوش و ایجاد تخلخل در جوش هنگام سرد شدن آن میشود.

همچنین ممکن است مقدار هیدروژن افزایش یابد که نتیجه آن ازدیاد تخلخل و کاهش پایداری قوس است.

چرا که در عمقهای زیاد به دلیل پتانسیل یونیزاسیون بالای هیدروژن، پایداری قوس کاهش مییابد.

یکی دیگر از مشکلات قابل توجه در جوشکاری زیرآب احتمال ایجاد ترکهای هیدروژنی در اثر حضور آب و رطوبت است.

ریسک این پدیده نیز با افزایش عمق، افزایش مییابد.

این موضوع در حالتی که از الکترودهای با روکش اسیدی استفاده میشود از حساسیت بیشتری برخوردار است.

چراکه قابلیت جذب رطوبت در این نوع پوشش بیشتر بوده و هیدروژن تجزیه شده از این رطوبت به راحتی جذب فلز جوش مذاب میشود.

به همین دلیل در جوشکاری زیر آب استفاده از الکترودهای نوع روتیلی ترجیح داده میشود.

روکش این الکترودها حاوی مواد مختلفی برای بهبود شرایط جوشکاری و خواص جوش است.

به عنوان مثال فرومنگنز به منظور جذب اکسیژن و کاهش تخلخل و تیتانیوم و بور بدلیل تشکیل ساختار فریت سوزنی و بهبود خواص مکانیکی، به مواد پوشش الکترود افزوده میگردد.

همچنین گاهی نیکل به منظور بهبود چقرمگی به مواد پوشش افزوده میشود.

در جوشکاری زیرآب فولادهایی با استحکام بالاتر معمولاً با استفاده از الکترودهای زنگ نزن آستنیتی انجام میگیرد تا احتمال ایجاد ترک هیدروژنی کاهش یابد.

اما در این حالت باید احتیاطهای لازم صورت گیرد تا از ایجاد ترک در ناحیه متاثر از حرارت (HAZ) پیشگیری شود.

در الکترودهای دستی معمولاً بدلیل کمتر بودن سرعت سوخت پوشش الکترود نسبت به ذوب مغزی آن، یک چاله در سر الکترود تشکیل میشود که قوس، درون آن گودی که از اطراف توسط فالکس پوشش احاطه شده، ایجاد میشود.

این پدیده به حفاظت از ذرات مذاب جدا شده از الکترود و همچنین کنترل انتقال آنها کمک میکند.

چاله سر الکترود در بحث جوشکاری زیر آب بسیار حائز اهمیت است.

با استفاده از این تکنیک جوشکاران میتوانند حتی درصورت عدم وجود دید کافی با وارد آوردن کمی فشار به الکترود، بدون نیاز به کنترل طول قوس، با یک نرخ تغذیه ثابت جوشکاری را انجام دهند.

یکی از وظایف پوشش الکترود تولید اتمسفر محافظ در اطراف حوضچه جوش است.در جوشکاری زیر آب نیز این پدیده وجود دارد و به دلیل وجود آب، از اهمیت بسیار بالاتری برخوردار است.

یکی از تفاوتهای قوس زیر آب با قوس در هوا ایجاد حبابهای گاز در ناحیه قوس است.رفتار این حبابها در جوشکاری زیر آب از اهمیت بالایی برخوردار است. این حبابها علاوه بر ناپایدار کردن قوس میتوانند باعث تلاطم حوضچه جوش نیز شوند.

مهمترین تفاوت ظاهری الکترودهای دستی معمولی با الکترودهای جوشکاری زیر آب، پوشش ضد آب الکترودهای زیر آبی است. الکترودهای مورد مصرف در جوشکاری قوسی زیر آبی توسط یک موم یا پلاستیک ضد آب پوشش داده میشوند. تا فلاکس روکش الکترود را تا زمان مصرف از تماس با آب محافظت کرده و یا حداقل نفوذ رطوبت را محدود سازد.

اثر آب بر فرآیندهای جوشکاری :

فرآیندهای قوسی در آب دریا نسبت به آب شیرین، قوس نرمتر و پایدارتری دارند که به علت وجود یونهای پایدار کننده قوس در آب دریا میباشد.

این یونها از تجزیه نمکها در قوس حاصل میشود. عمق آب یا فشار نیز اثر قابل توجهی دارد. افزایش فشار باعث میشود که قوس متمرکز شده و دمای هسته قوس افزایش یابد.

در نتیجه میزان نفوذ و هم چنین سرعت انتقال حرارت به اطراف بالا میرود. با توجه به این شرایط شدت جریان در مقایسه با جوشکاری در هوا حدود 20 الی 25 درصد بیشتر در نظر گرفته میشود.

هم چنین به خاطر افت قابل توجه ولتاژ به خاطر طولانی بودن کابلها، توان بیشتری در دستگاهها و تجهیزات در نظر گرفته میشود. به خاطر تمرکز حرارتی در قوس مقداری از آبهای اطراف قوس تجزیه شده و حبابهای پایدار در اطراف قوس ایجاد میپکنند.

این حبابها اثرات متفاوتی بر جوش دارند، از جمله میتوانند به عنوان گاز محافظ برای قوس عمل کنند. از طرفی، گاز موجود در حبابها منبع اصلی تخلخل در جوش نیز میباشد.

به خاطر دمای بالای قوس، مقداری از هیدروژن موجود به صورت اتمی در میآید. از طرفی، گاز موجود در حبابها منبع اصلی تخلخل در جوش نیز میباشد.

این هیدروژن پس از جذب ممکن است باعث ایجاد ترک سرد هیدروژنی در جوش یا منطقه کنار جوش شود. به منظور بررسی دقیقتر تاثیر آب بر فرآیندهای جوشکاری بد نیست مقایسه بین جوشکاری زیر آب با جوشکاری در هوا انجام شود.

در جوشکاری مرطوب، جوش و منطقه تحت جوشکاری در محیط آب به سرعت سرد میشوند. نکته مهم حرکت دائمی حبابهای گاز و بخار آب به سمت بالا و تاثیر این پدیده بر تعادل قوس است.

الکترودهای بدون پوشش و سیم جوشهای معمولی به هیچ وجه در زیر آب کارآیی ندارند.برای بالا نگهداشتن کیفیت جوش باید مواردی چون جرقه زدن، برقراری قوس الکتریکی، تعادل در قوس و آرام بودن پیشرفت مذاب در جوش را تضمین کرد.

در مورد گاز هیدروژن نیز باید گفت که درصد آن در مخلوط حبابهای گاز – بخار آب که از سوختن الکترود به وجود میآید، 70 درصد است.

از نظر قطبها هم، در قطب مثبت یونهای منفی کلر و در قطب منفی یونهای مثبت نظیر H+ و Na+ مشاهده میگردند.

به دلیل بالاتر بودن سرعت سرد شدن جوش در آب نسبت به هوا، جنس فلز جوش باید حساسیت کمتری نسبت به حفره انقباضی و سخت شدن در اثر سریع سرد شدن داشته باشد.

در فولادهای فریتی استحکام کششی خط جوش به دلیل سختی زیاد بالاتر از استحکام کششی قطعه اصلی است. ولی به دلیل نفوذ هیدروژن، چکش خواری خیلی پایینتر است.

طبق روابط تجربی استحکام کششی خط جوش زیر آب باید حدود 80 درصد مقاومت در هوا و تغییر طول نسبی آن نیز 50 درصد فلز جوش در هوا باشد.

کدام روش های جوشکاری مناسب جوشکاری زیر آب هستند؟

در جوشکاری زیر آب از انواع فرایندهای جوشکاری قوسی با الکترود دستی (SMAW)، جوشکاری قوسی با گاز محافظ GMAW و جوشکاری آرگون (TIG)، جوشکاری قوسی با الکترود توپودری (FCAW)، جوشکاری قوس پلاسما، جوشکاری اصطکاکی، جوشکاری انفجاری، جوشکاری ترمیت و جوشکاری زائده ای می توان استفاده کرد.

البته فرایند SMAW بیشتر در جوشکاری مرطوب کاربرد دارد. همان طور که پیش تر گفتیم در جوشکاری خشک به دلیل پیشگیری از آلودگی محفظه با دود و گازهای ناشی از سوختن فلاکس الکترود، بیشتر از دستگاه های جوشکاری تحت گاز CO2 یا MIG/MAGو دستگاه های جوشکاری تحت گاز آرگون یا TIG استفاده می شود.

کاربردهای جوشکاری زیر آب :

به طور کلی فناوری جوشکاری زیر آب برای ساخت و تعمیرات سازههای دریایی که امکان انتقال آنها به خشکی و بیرون از دریا وجود ندارد به عنوان یکی از مناسبترین و ایدهآلترین فرایندهای جوشکاری به حساب میآید.

از جمله موارد استفاده از این روش عبارت است:

- تعمیر بخشهای زیرآب مانند کشتیها، اسکلهها و پایههای سازههای دریایی

- نصب سکوهای حفاری نفت

- سکوهای استخراج

- نصب و تعمیرات خطوط لوله زیرآب

- تعمیر بدنه کشتیها

- اجرای سازههای سنگین مانند خطوط انتقال نفت و گاز

خطرات جوشکاری زیر آب چیست؟

- خطر شوک الکتریکی برای فرد جوشکار در زیر آب.

- آزاد شدن اکسیژن و هیدروژن در فرایند جوشکاری مرطوب

- کاهش ایمنی فرد جوشکار در زیر آب نسبت به بیرون

- به دلیل بالا بودن گرمایش در آب امکان اختلال در جوشکاری زیر آب وجود دارد.

- کاهش شدید دید جوشکار در زیر آب که باعث کم شدن کیفیت جوش و حتی خطر برای جوشکار می شود.

ایمنی جوشکاری زیر آب :

جوشکاری زیر آب در مقایسه با جوشکاری در هوا، حتما نیاز به ارزیابی ریسک و ایمنی دارد. لذا استفاده از نگهدارنده های ضد آب الکترود برای جوشکار ضروری است. همچنین یک قطع کنندۀ جریان اضطراری به نام کلید چاقویی حتما باید استفاده شود. تمام کابل ها، الکترودها و اتصالات باید ضدآب و دارای عایق بندی مناسب بوده تا مانع تماس با آب و برق گرفتگی شوند.

اقدام های احتیاطی باید در مورد بلند کردن کپسولهای گاز رعایت شود. چرا که آن ها استعداد زیادی برای منفجر شدن زیر آب دارند. خطر دیگر تولید شدن نیتروژن، هیدروژن و اکسیژن در جوشکاری مرطوب با قوس الکتریکی است. هرگونه بی احتیاطی توسط غواص ممکن است سبب انفجار این گازها شود.

جمع بندی

به جز موارد اشاره شده، عیوب جوشکاری و تخلخل نیز از مسائلی است که غواصان جوشکار با آن روبرو میشوند. هنگام جوشکاری در زیر آب، مقدار زیادی بخار آب محیط اطراف را پر میکند که این مسئله از مهمترین علل بروز عیوب جوشکاری، همچون تخلخل و ترک خوردگی است. برای جلوگیری از این امر تنها کاری که میتوان انجام داد این است که منطقه جوشکاری را از بخار آب دور نگه داشت. همچنین از دیگر مشکلات جوشکاری زیر آب میتوان به دید نامناسب در برخی از شرایط اشاره کرد. در صورتی که جوشکار از دید کافی برخوردار نباشد، مشکلات و خطرات جوشکاری زیر آب تشدید پیدا میکند. برای همین دید جوشکار باید به شکل عالی باشد تا بتواند از تواناییها و مهارتهای جوشکاری خود به بهترین شکل استفاده کند.

جوشکاری زیر آب با خطرات و مشکلاتی همراه است که در این مطلب به تمامی آنها اشاره کردیم. این مشکلات را میتوان با توجه به اقدامات و نکاتی ایمنی به حداقل رسانده و از خطرات آن در دراز مدت کاست. از جمله مشکلات جوشکاری زیر آب میتوان به خطر شوک الکتریکی، انفجار، غرق شدگی، انجماد و یخ زدگی و خطرات و بیماریهای ناشی از فشار اشاره کرد.

از این که با ما در این مقاله همراه بودید متشکریم.